背景:某大型光伏材料制造企业近年来业务规模持续扩张,生产基地遍布全国多个区域。随着产品种类增多、客户定制化需求上升,企业在库存管理与质量管理方面面临前所未有的挑战。

原有系统架构中,各基地独立运行的WMS承担了部分内部判级功能,而LIMS负责检测数据采集。由于系统间割裂严重,导致以下问题日益突出:

判级流程分散:各基地自行定义判级逻辑,标准不统一;

效率低下:人工干预多,审核签收依赖纸质单据或邮件流转;

数据滞后:前端销售平台无法获取实时准确的库存质量状态;

合规风险高:缺乏统一的质量追溯机制;

运营成本攀升:频繁进行WMS系统改造,投入巨大。

为此,企业启动“智链库存质量协同平台”建设项目,旨在构建集中化、标准化、智能化的库存与质量协同管理体系。

将原分布于各基地WMS中的内部判级功能迁移至统一平台,提升自动化水平;

实现库存虚拟化管理,支持跨基地资源统筹调度;

建立端到-end的质量审核与市场签收闭环流程;

提供精准、实时的数据支撑,赋能前端销售决策;

打通WMS、LIMS、三码合一及ERP等核心系统的数据链路。

围绕“统一平台、数据驱动、流程协同”理念,确定以下建设内容:

新建库存质量协同平台作为中央控制中枢;

改造WMS、LIMS、三码合一系统接口,确保数据实时同步;

开发统一判级算法引擎,兼容国标与企业内控标准;

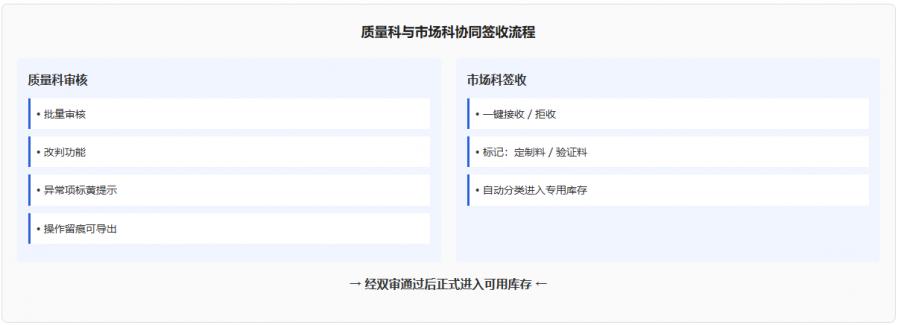

集成质量科与市场科双审机制,并接入审批流;

优化非标件入库、生产退库、平库出库等高频业务流程;

新增客户进检标准管理、质量说明书自动开具等功能。

采用“一个平台、分级部署、统一标准、协同管控”的四层架构模式:

客户进检标准管理:质量科维护标准,配货时自动比对;

质量说明书开具:内置模板,配货完成自动生成PDF;

每日自动扎帐:凌晨导出库存结余报表供财务对账;

报表中心:支持判级分布、审核时效、库存结构等多维分析。

完成与WMS、LIMS、ERP、OA等系统的API对接,实现7×24小时数据同步。在华东、华南试点运行三个月后推广至全国六个基地。组织专项培训320人次,编制操作手册与故障指南。

| 指标 | 上线前 | 上线后 | 提升幅度 |

|---|---|---|---|

| 判级平均耗时 | 45分钟/批 | 3分钟/批 | ↓93.3% |

| 审核签收周期 | 2个工作日 | 实时完成 | ↓100% |

| 退库处理效率 | 8单/人/天 | 25单/人/天 | ↑212% |

| 数据同步延迟 | 最长6小时 | ≤5分钟 | ↓98.6% |

库存差异率由1.8%降至0.05%;

全流程留痕满足ISO9001、IATF16949外审要求;

因“等级不符”引发的客户投诉同比下降76%。

年减少WMS改造费用:约380万元;

降低人工成本:约220万元/年;

预计投资回收期:14个月;

三年累计经济效益:超1,500万元。

“智链库存质量协同平台”的成功实施,标志着该企业从传统分散式管理模式迈向数字化、集约化运营的新阶段。通过构建统一的数据中枢与业务协同平台,实现了库存可视、质量可控、流程可溯、决策有据的管理闭环。

未来规划方向:

引入AI预测模型,实现质量异常早期预警;

接入供应链上下游系统,打造产业级协同生态;

结合数字孪生技术,构建虚拟库存仿真系统。

案例启示:对于多基地、高复杂度制造型企业而言,打破系统孤岛、统一质量与库存管理语言,是实现精益运营的关键一步。“智链”平台不仅是一套信息系统,更是推动组织变革与数字化转型的核心引擎。